为了确保高速列车的安全运营, 列车制动系统 中的摩擦材料起到了至关重要的作用。 为满足高速 列车发展的需求, 要求摩擦材料具有高的摩擦因数 稳定性、耐磨性、抗粘结性、热稳定性、环境友好以及 足够的机械强度[1]。 铜基粉末冶金材料因其具有良 好的热传导性和优秀的摩擦磨损性能, 被广泛用于 高速列车的制动系统之中。 本文概述了影响铜基粉 末冶金材料摩擦磨损性能的成分、 制备工艺和运行 工况因素,以期为相关领域的研究人员提供参考。

1 成分组成对摩擦性能的影响

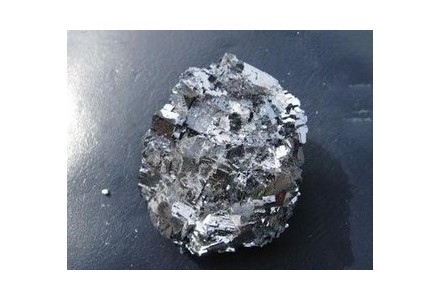

铜基粉末冶金摩擦材料主要由基体组元、 摩擦 组元和润滑组元经混合压制烧结而成, 通过合理的 对各组元进行配比, 可使材料具有较高的摩擦因数 稳定性、耐热性、散热性、耐磨性、抗粘结性以及足够 的机械强度[1-2]。

1.1 基体组元

基体组元是粉末冶金材料的主要组成成分,由 基体和增强相共同组成。 铜基粉末冶金摩擦材料的 基体主要为铜和铜合金, 增强相通过在高温烧结过 程中形成固溶体对基体进行固溶强化, 常用的材料 有铁、锡、铝、镍、钛等金属[3-8]。 陈洁等[3]的研究表明,铁元素能提高铜基粉末冶 金材料的强度和硬度,当其质量分数超过 4%时, 材料 的摩擦因数及稳定性均有 所 增 加 , 当 铁 含 量 超 过 12%时材料的磨损量明显降低。 王晔等[8]研究了铁 粉类型对铜基粉末冶金材料摩擦性 能的影响。 结 果表明: 铁铬合金对材料的摩擦因数提升较高,且 磨损量不随摩擦速度增加而增大,具有较高稳定性。 孙忠刚等[4]研究了锡含量在 0~14 %内材料的 摩擦性能。 结果表明:锡能显著提高材料的硬度,当 其质量分数为 12%时材料的摩擦因数达到最大,并 且锡有助于降低材料在高温下的磨损量。 铝、 镍同 样有助于提高材料的硬度,稳定材料的摩擦因数,提 高耐磨性[5-6]。 覃群等[7]发现:钛能提高材料的硬度,使材料的 摩擦因数和磨损量降低,且随着钛含量增大,材料表 面的犁沟变窄,剥落坑尺寸变小。

1.2 摩擦组元

摩擦组元又称增摩剂, 主要起增加摩擦因数和 改善摩擦性能的作用,常用的增摩剂有 Al2O3、SiO2、 SiC 等材料[2],铁作为第二相材料也有增摩作用[8]。 王天国等[9]的研究表明:Al2O3 会使材料的密度 降低、硬度升高,并使摩擦因数增大,磨损量先降低 而后增大,当 Al2O3 含量为 9 %时,材料具有较高的 摩擦因数和最低的磨损率。 赵翔等[10]对 Al2O3 进行 了化学镀铜表面改性研究。 结果 发现, 改性后 的 Al2O3 与基体间结合程度增加,提高了材料摩擦因数 及其稳定性,降低了线性磨损量。 SiO2 的含量和粒度对材料的摩擦磨损性能均有 影响,SiO2 提高材料的摩擦因数与制动速度有关[11], 随 SiO2 粒度的增大,材料的摩擦因数降低、磨损量 下降[12]。

1.3 润滑组元

润滑组元在粉末冶金摩擦材料中充当固体润滑 剂的作用,提高材料的耐磨性和抗咬合性,降低摩擦 表面间的黏着和粘附,常用材料有金属(铅、铋等低 熔点金属)和非金属(石墨等)两类,其中以石墨的实 际应用最广。石墨能改善材料性能,但对摩擦因数的 影响随制动速度的不同而产生差异, 石墨质量分数 为 10%时材料的摩擦磨损性能最佳[13]。同时,使用树 脂包覆对石墨进行改性, 能提高材料摩擦因数的稳 定性,降低磨耗[14]。

2 制备工艺对摩擦性能的影响

粉末冶金材料的制备需要经过混合、压制、烧结 和后处理等主要工序[15],其中以压制工艺和烧结工 艺对材料的性能影响最为显著。

2.1 压制工艺

压制压力直接影响压制压坯的致密度, 从而影 响材料的硬度、摩擦因数、耐磨性等性能。 王培等[16] 的研究表明, 随着压制压力在 500~900 MPa 变化 时,随压力增大,试样的摩擦因数呈先上升后下降再 上升的趋势,而磨损量则呈先降低后升高的趋势。姚 萍屏等[17]也得到一致的研究结论。

2.2 烧结工艺

烧结是为了使材料内部颗粒之间形成连接,从 而获得所需要的机械强度。烧结过程中的温度、压力 和气氛都影响着材料的最终性能。 烧结温度是烧结 工艺的重要因素, 各种配比材料均存在一定温度阈 值, 合理的烧结温度是得到所需摩擦磨损特性的重 要保障[15,18-19]。 烧结压力对降低材料孔隙率,提高材 料致密度较为显著, 而对材料的摩擦因数和磨损量 影响较小[18]。 毛凯等[20]的研究表明:在氮气、氢气的 混合气氛下烧结,有利于得到良好的摩擦磨损性能。

3 服役工况对摩擦性能的影响

3.1 制动压力

列车根据不同的制动等级会有不同的制动压力 需求, 而不同的制动压力会导致不同的盘面温度以 及摩擦界面形貌,从而影响摩擦副的摩擦磨损性能。 符蓉等[21]利用定速摩擦试验机和 1∶1 制动试验台对 基粉末冶金材料的定速和惯性摩擦性能进行了研 究。 结果表明,在 200 km·h-1 的速度下,随制动压力 在 0.5~1.2MPa 内增加,材料表面温度升高,摩擦因数随之降低。 曾 鑫 等[22]利 用 MM-2000II 型 摩 擦 试 验 机 测 试 了制动初速度 200 km·h-1、制动压力在 0.2~1.0MPa 范围内变化时铜基粉末冶金材料的摩擦特性, 试验 时间 100 s,在此压力范围内,随压力增加,摩擦因数 先增大后减小,磨损量呈先上后平稳的趋势。 同时, 分析材料的磨损形式可以看到, 在压力为 0.2MPa 时 为疲劳磨损,在压力为 0.6MPa 时以黏着磨损为主, 在 压 力 为 1.0 MPa 时 摩 擦 面 温 度 升 高 造 成 氧 化 磨 损。 这与朱旭光等[23]的试验结论一致。

丁干等[24]利用 UMT-5 摩擦磨损试验机研究了 压力对不同速度下材料摩擦因数的影响。可看出,在 80 km·h-1 的低速情况下,随压力增加,摩擦因数先 增大后减小,在 120 、160 km·h-1 高速情 况下,摩擦 因数随压力的增大而减小。

3.2 制动速度

制动速度是影响列车制动摩擦副摩擦性能最主 要的因素之一, 随着制动速度的增加, 摩擦表面温 度、 形貌和磨损形式急剧变化。 不同速度下的摩擦 性能也成为评价铜基粉末冶金材料适用与否的重要 指标。 王 毅 等[25]使 用 MM-1000II 型 摩 擦 试 验 机 研 究 了 0.96MPa 制动压力下速度在 120~200 km·h-1 内 铜基粉末冶金材料的摩擦因数和磨损。 研究表明, 制动速度小于 180 km·h-1 时, 摩擦因数随速度增加 无明显趋势;当速度达到 200 km·h-1 时,摩擦因数显 著减小。 对材料的磨损形式进行分析, 速度为 120 km·h-1 时为疲劳磨损; 速度为 160 km·h-1 时以黏着 磨损为主兼有磨粒磨损; 速度为 200 km·h-1 时为氧 化磨损。 这与高红霞等[26]的研究结论相同。 丁干等[24]利用 UMT-5 摩擦磨损试验机模拟了 80、120 、160 km·h-1 速度下材料的摩擦因数和磨损 量。 结果表明,随速度的增加,摩擦因数总呈下降 的趋势,而磨损量呈上升趋势。 朱 旭 光 等[23]利 用 MM-1000II 型 摩 擦 磨 损 试 验 机 对 0.6 MPa 制 动 压 力 下 速 度 为 100~300 km·h-1 进行材料摩擦性能研究。 结果表明∶在一定制动压力 下, 铜基粉末冶金材料的摩擦因数和磨损率都随制 动速度的增加先升高后降低,在 150 km·h-1 时制动性 能最好,250~300 km·h-1 时制动性能最为稳定。

3.3 温度

摩擦面温度对粉末冶金材料摩擦性能的影响主 要通过摩擦热改变材料表面组织结构来实现,是当今 摩擦制动研究的热点之一。 李和言等[27]使用 UMT-5 对干摩擦下铜基粉末冶金材料的 摩擦性能进 行研 究, 发现磨合过程中试样的磨损量随试验温度的升 高而呈指数增加,在温度低于 120℃时磨损量较低, 从 160℃升高到 240℃时磨损量增长显著。

3.4 特殊工况

列车制动是一个异常复杂的过程,雨、雪、砂、石 等是列车常见的特殊工况条件, 其对制动摩擦副的 摩擦性能也会产生影响。 程丹丹[28]使用销-盘式摩擦磨损试验机研究了 雨、 雪 等 特 殊 工 况 对 粉 末 冶金 闸 片 摩 擦 因 数 的 影 响,试验相对滑动速度为 0.25 m·s-1、制动压力变化 范围为 0.53~0.98MPa。 结果表明:粉末冶金材料的 湿摩擦工况的摩擦因数较干摩擦因数明显降低。 符 蓉等[21]的研究也得到相同的结果,同时,其试验还表 明: 湿摩擦条件下摩擦因数几乎不随摩擦速度的增 加而变化,具有良好的稳定性。 吴射章等[29]采用 1∶1 制动动力试验台模拟低温 雪环境、残沙和制动盘碎屑对闸片摩擦性能的影响。 结果表明,-15℃低温雪环境下,闸片的平均摩擦因 数随制动压力的升高而整体增大, 这与常规干摩擦 环境的趋势一致。残沙和制动盘碎屑影响摩擦面“第 三体”的形成,连续致密的“第三体”形成初速度由 80 km·h-1 提高到了 120 km·h-1。

4 结语

(1) 我国具有世界上最长的高铁运行里程和最 多样的高铁运行环境, 对制动材料的需求也更为严 苛。本文从材料成分组成、制备工艺和服役工况等方 面对影响铜基粉末冶金材料摩擦性能的因素进行了综述。

(2) 根据相关研究, 要提高材料的摩擦性能和 使 用 性 能, 需 要 依 据 服 役 工 况 确 定 材 料 的 性 能 需 求, 其后通过研究不同组元间的多元耦合关系确定 最佳粉末成分和配比,并关注粉末的粒度、形貌和表 面改性工艺等对材料性能的提升作用, 最后通过制 定 合 理 的 烧 结 生 产 工 艺, 保 证 产 品 质 量 的 稳 定 可 靠。随着不断推进铜基粉末冶金材料和技术的创新,建立我国自己的铜基粉末冶金摩擦材料产品体系指日可待, 这对我国高铁国产化以及走向世界具有重要意义。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。